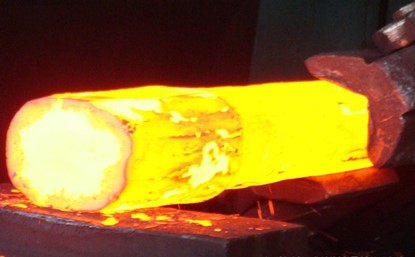

בתהליך הפרזול, שיבושים מתייחסים לעיוות של חומר עבודה כדי להגדיל את קוטרו על ידי דחיסה של גובהו. פרמטר קריטי בהתקוממות הואיחס גובה לקוטר (יחס H/D), אשר ממלא תפקיד מרכזי בקביעת איכות המוצר הסופי והיתכנות התהליך. היחס בין גובה לקוטר משמש כדי להבטיח שהדפורמציה תישאר מבוקרת ואחידה, ומונעת בעיות כמו סתימות, סדקים או כשל בחומר.

מהו יחס הגובה לקוטר?

יחס גובה לקוטר (יחס H/D) הוא היחס בין הגובה (או האורך) של חומר העבודה לקוטר שלו לפני הפרזול. יחס זה עוזר להגדיר עד כמה חומר יכול להיות מעוות בתהליך המרגיז. בדרך כלל, ככל שהיחס קטן יותר, כך תהליך ההפרעה הופך לאפשרי יותר מכיוון שחומרים קצרים ועבים יותר יכולים לעמוד בכוחות דחיסה גדולים יותר מבלי להתכווץ או לפתח פגמים.

לדוגמה, יחס H/D נמוך יותר, כגון 1.5:1 ומטה, מצביע על חומר עבודה קשוח, שיכול להתמודד עם עומסי דחיסה גבוהים ללא סיכונים משמעותיים של חוסר יציבות. מצד שני, יחס גבוה יותר, כגון 3:1 או יותר, ידרוש שיקול זהיר יותר, מכיוון שחומר העבודה הופך נוטה יותר לפגמי דפורמציה.

כיצד לקבוע את יחס ה-H/D האופטימלי?

יחס H/D האידיאלי תלוי במספר גורמים, כולל תכונות החומר, טמפרטורת החומר במהלך הפרזול ומידת העיוות הנדרשת. להלן השלבים העיקריים לקביעת יחס H/D אופטימלי להטרדה:

- מאפיינים חומריים: חומרים שונים מציגים חוזק דחיסה וגמישות שונים. חומרים רכים יותר, כגון אלומיניום, יכולים לסבול יותר עיוות מבלי להיסדק, בעוד שחומרים קשים יותר כמו פלדה עתירת פחמן עשויים לדרוש יחס H/D נמוך יותר כדי למנוע מתח מוגזם. יש לקחת בחשבון את מתח הזרימה של החומר, כלומר, את הלחץ הנדרש כדי להמשיך לעוות את החומר מבחינה פלסטית.

- תנאי טמפרטורה: חישול חם מבוצע בדרך כלל בטמפרטורות המשפרות את משיכות החומר ומפחיתות את הכוח הנדרש. טמפרטורות גבוהות יותר מאפשרות עיוות גדול יותר, מה שמאפשר יחס גובה לקוטר גדול יותר. עבור פרזול קר, יש לשמור על יחס H/D קטן יותר בשל הסיכון המוגבר להתקשות וסדקים של העבודה.

- דרגת דפורמציה: כמות העיוות הנדרשת היא היבט חשוב נוסף. אם יש צורך בירידה משמעותית בגובה, התחל עם יחס H/D נמוך יותר מועיל כדי להבטיח שחומר העבודה יוכל לעבור את הדחיסה הנדרשת ללא פגמים.

- הימנעות מפגמים: בעת קביעת היחס H/D, חיוני להימנע מפגמים כגון סתירה, המתרחשת כאשר החומר מתקפל או מתקמט במהלך הדחיסה. כדי להימנע מהתקפלות, כלל אצבע טיפוסי הוא להשתמש ביחס H/D ראשוני של פחות מ-2:1 לזיוף כללי. בנוסף, שימון ועיצוב תבנית נכון הם חיוניים כדי למזער חיכוך ולהבטיח עיוות אחיד.

דוגמה מעשית

שקול את המקרה של הפרעה של בילט גלילי של פלדה. אם הגובה ההתחלתי של הבילט הוא 200 מ"מ והקוטר הוא 100 מ"מ, היחס H/D יהיה 2:1. אם החומר רך יחסית, ומשתמשים בזיוף חם, יחס זה עשוי להיות מקובל. עם זאת, אם נעשה שימוש בפרזול קר, ייתכן שיהיה צורך בהפחתת הגובה כדי להקטין את יחס ה-H/D כדי למנוע התכווצות או סדקים במהלך תהליך ההפרעה.

מַסְקָנָה

היחס בין גובה לקוטר בהפרעה הוא היבט בסיסי של פרזול שקובע את הצלחת התהליך. על ידי הערכה קפדנית של תכונות החומר, הטמפרטורה והדרישות דפורמציה, ניתן לקבוע יחס אופטימלי, המבטיח ייצור של רכיבים מזויפים איכותיים ללא פגמים.

זמן פרסום: 18 בספטמבר 2024